Levegő-előkészítő egységek

Levegőszűrés - levegőszűrő egységek

A szűrő feladata, hogy a szilárd szennyeződéseket és a kondenzátumokat eltávolítsa a felhasználni kívánt sűrített levegőből.

FONTOS! A rendszerbe beépített általános szűrők (50 ... 0,01 mikron) a levegő páratartalmát nem tudják befolyásolni, csak a szilárd szennyeződéseket szűrik meg a szűrési finomságuknak megfelelően. Az a vízmennyiség, amely megjelenik a szűrőpoharakban, a rendszerben csepp formájába összegyűlt párát tartalmazza, de ez elenyésző mennyiség a sűrített levegőben lévő oldott páratartalomhoz képest.

Annak ellenére, hogy a sűrített levegőt előállító berendezés rendelkezik rendszerszűrővel, további szűrőegységekre lehet szükségünk az alábbiak miatt:

- a csővezetékrendszerben kialakuló szennyeződést valamint a vízcsepp formájában kicsapódott kondenzátumot is szükséges kiszűrni a rendszerből

- az egyes vezérlő- és működtetett elemeknek eltérő szűrési finomságú levegőre van szükségük

- bizonyos feladatok esetén nemcsak a kondenzátumot és a szennyező részecskéket kell kiszűrni, hanem élelmiszeripari felhasználáshoz, aktívszén- szűrőket alkalmaznak, amelyekhez további elő- és finomszűrésre van szükség

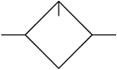

A pneumatikában jellemzően a centrifugál rendszerű levegőszűrő egységek terjedtek el.

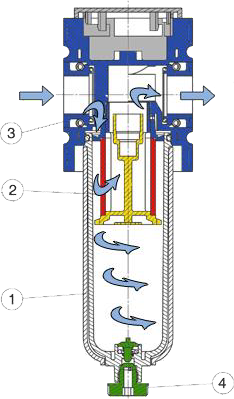

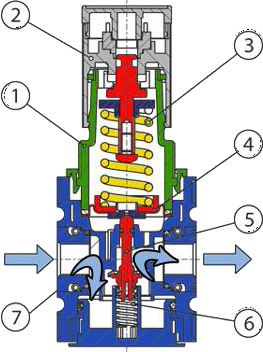

Centrifugál rendszerű levegőszűrő

- szűrőpohár

- szűrőelem

- szűrőegység háza

- kondenzátum leeresztő szelep

A szűrőegységbe áramló sűrített levegő, a belső kialakításának köszönhetően az áramló levegő forgásba jön. A forgás következtében létrejövő centrifugális erő hatására a vízcseppek és a nagyobb szilárd részecskék a pohár falának ütközve kiválnak és a szűrőedény alján összegyűlnek.

A sűrített levegő áthalad a szűrőelemen, amely tovább tisztítja a benne lévő szűrőbetét szűrési finomságának megfelelően.

A szűrőpohár alján összegyűlt kondenzátumot le kell ereszteni, amely történhet automatikus vagy kézi működtetésű leeresztő szelepen keresztül.

Az automatikus működésű leeresztő-szelep úszós rendszerű, amely a pohárban lévő kondenzátum szintjének megfelelően lép működésbe.

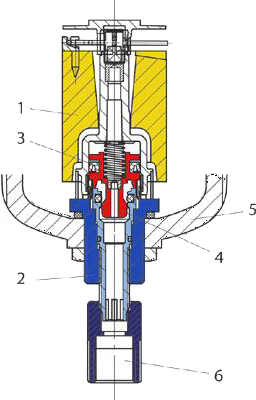

Automata kondenzátum leeresztő szelep

- szintérzékelő úszó

- szelepház

- rugó

- záróelem

- szűrőpohár

- kézi leeresztő

Amikor a szűrőegység nincsen nyomás alatt, akkor a záróelem (4) nyitott állapotban van, így a pohár (5) alján összegyűlt kondenzátum távozik a szűrőből. Az egység üzembe helyezéskor, 1,5 bar nyomáson a szelep lezár.

A szűrőegység működése során, a pohár alján összegyűlt kondenzátum-szint növekedésekor megemeli az úszót (1), amelynek hatására az úszó tetején lévő kis szelepen keresztül a sűrített levegő működteti a záróelemet. A pohárban lévő túlnyomás hatására a levegővel kifújja a kondenzátumot. A kondenzátum szintje visszaesik, így a szelep újra lezár.

Az automata működés előfeltétele, hogy a kézi leeresztőt jobb oldali véghelyzetbe - automatikus állásban - kell állítani.

A leeresztő szelepre csatlakoztatott műanyag cső segítségével elvezethetjük aleeresztésre kerülő kondenzátum.

Annak megfelelően, hogy milyen elvárásokat kell teljesíteni a rendszerben a levegőszűrésre vonatkozóan, különböző kialakítású és anyagú szűrőegységeket és szűrőelemeket alkalmazunk.

A standard pneumatikus alkalmazásokhoz a szűrőegységek szűrési finomsága 5 ... 50 µm között van.

Standard pneumatikus alkalmazások esetén az alábbi tisztasági osztályú sűrített levegő javasolt: ISO 8573-1:2010 [7:4:4]

- szilárd részecskék koncentrációja: 5-10 mg/m3

- szűrési finomság: 20 ... 50 µm

Standard - azonban magasabb követelményű - pneumatikus alkalmazások esetén: ISO 8573-1:2010 [6:4:4]

- szilárd részecskék koncentrációja: maximum 5 mg/m3

- szűrési finomság: 5 µm

A szűrési finomság alapján különböző szűrőegységeket különböztetünk meg:

- általános szűrő

- szűrési finomság: 5 µm, 20 µm, 50 µm

- szűrőelem anyaga: szinterbronz, cellpor

- előszűrő

- szűrési finomság: 0,3 µm

- szűrőelem anyaga: papír alumínium vázon

- finom szűrő

- szűrési finomság: 0,01 µm

- szűrőelem anyaga: borszilikát alumínium vázon

- aktívszén szűrő

- szűrőelem anyaga: adszorpciós aktívszén

Szűrő egység (KFIL)

Szűrési finomság: 5 µm

Előszűrő egység (KPFI)

Szűrési finomság: 0,3 µm, 2. osztály (ISO 8573-1)

olajtartalom: 0,1 mg/m3

Finomszűrő egység (KCFI)

Szűrési finomság: 0,01 µm, 1. osztály (ISO 8573-1)

olajtartalom: 0,01 mg/m3

Aktívszén-szűrő egység (KAFI)

Szűrési finomság: nincs megadva, 0. osztály (ISO 8573-1)

olajtartalom: 0,005 mg/m3

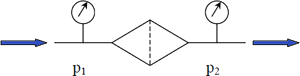

A szűrőbetéteket addig lehet használni, míg a pórusok nagy része el nem tömődik. Az eltömődés abban nyilvánul meg, hogy a szűrőbetéten nagyobb nyomáskülönbségre van szükség ugyanakkora tömegáramú levegő áthaladása érdekében.

Δp = p1 - p2

Nyomáskülönbség jelző manométer (ráépíthető a KPFI és KCFI típusokra)

Minél szennyezettebb a szűrőbetét, annál nagyobb a szűrőegység bemenő és a kimenő oldala között mérhető nyomáskülönbség.

Működés: 0 ... 0,5 bar tartományban méri a nyomáskülönbséget, amiből látható a szűrőbetét eltömődésének a mértéke.

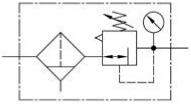

Nyomásszabályozás - nyomásszabályozó egységek

A sűrített levevő hálózatban az üzemi nyomás jellemzően 6 ... 10 bar között van, melynek értéke a levegőfogyasztásnak köszönhetően kisebb-nagyobb mértékbeningadozik.

A folyamatosan szükséges levegőmennyiséget, ezáltal a rendszerben lévő nyomást nyomásszabályozó egységgel biztosíthatjuk.

A sűrített levegő hatékonyabb felhasználása érdekében a nyomást pontosan a felhasználás által megkívánt értékre kell beállítani, mivel minden pneumatikusberendezésnek megvan az optimális üzemi nyomásszintje.

Optimális, ha a sűrített levegőt magasabb nyomáson tároljuk, de a felhasználás helyén, az alkalmazás igénye alapján, alacsonyabb nyomásra csökkentjük a sűrített levegőt.

A nyomásszabályozó szelep feladata, a szabályozott nyomás (szekunder nyomás) állandó értéken tartása, a bemeneti nyomás (primer nyomás), valamint a levegő- felhasználás változásaitól függetlenül.

A nyomásszabályzóknak két alapkivitelük van:

- tehermentesített

- tehermentesítés nélküli

A tehermentesített kivitelű nyomásszabályzók a rendszer kimenetének túlnyomása esetében, elereszti a szabályozott oldali levegőt. Erre akkor van szükség, amikor a szabályozott oldalon megnő a nyomás. Az ilyen irányú kiáramlás a nyomásszabályozó áteresztési kapacitásához képest elhanyagolható mértékű.

A tehermentesítés nélküli kivitel a kimeneti oldalt nem képes leereszteni. Az ilyen típusú nyomáscsökkentőket elsősorban gázok szabályozásárakor alkalmazunk, hogy elkerüljük, annak a légkörbe jutását.

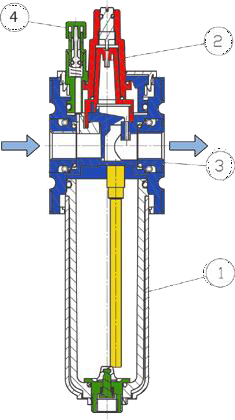

- rugótér ház

- forgató gomb

- rugó

- membrán

- szelepszár a szeleptányérral

- ellennyomó rugó

- szelepház

A nyomás szabályozása a membrán (4) segítségével történik. A membrán alsó felületére a kimenő nyomás (szabályozott nyomás), felső felületére a forgató gombbal (2) előfeszíthető, rugó (3) által meghatározott erő hat.

Levegő elvételkor a kimenő nyomás csökkenni kezd és a rugóerő által működtetett szelepszár (5) nyitja a tányérszelepet.

A szelepszár esetleges lengését levegő vagy jelen esetben rugócsillapítás (6) küszöböli ki.

A fogyasztás csökkenésekor kimenő nyomás növekszik, a membrán a rugóerő ellenében elmozdul. Ekkor az átömlő keresztmetszet a tányérszelepnél csökken, illetve teljesen zár.

Amennyiben a szabályozott térben megnő a nyomás, akkor a kialakult túlnyomást kell leengedni. Ilyenkor a rugóerő a kisebb, ezért a rugó összenyomódik és kinyílik a leeresztő csatorna, melyen keresztül a túlnyomás a szabadba áramlik. (tehermentesített kivitel)

A kimenő nyomás értékét manométer mutatja.

FONTOS! A nyomásszabályozás a pneumatikában tulajdonképpen mennyiségi szabályozás, mert a beáramló levegő mennyisége növeli a nyomást a szabályozott térben addig, amíg egyensúly nem alakul ki a rugóerő és a nyomásból származó erő között.

Levegő olajozás - olajozó egységek

A pneumatikus rendszer vezérlő- és végrehajtó elemei nem rendelkeznek külön olajozó rendszerrel, ezért a mozgó alkatrészek megfelelő kenéséről gondoskodni kell, hogy a működtetett gép túlzott mértékű mechanikai ellenállás és kopás nélkül tudjon hosszú távon is üzemelni.

A szükségtelenül nagymértékű ellenállás, plusz energiafogyasztást, a fokozott kopás pedig idő előtti elhasználódást eredményez.

A gyártók körében a törekvés az, hogy az egyes elemek ne igényeljenek külön olajozást. Ezt egyedi tömítési rendszerekkel, a súrlódó felületek megfelelő kialakításával, alapanyag kiválasztásával, valamint a felületek élettartam-kenésével érhetik el.

Ezek olyan speciális kenőanyagok, amelyek hosszútávon biztosítják a munkahengerek és szelepek számára a megfelelő kenést. Azonban az élettartam-kenés csak megfelelően előkészített sűrített levegő esetén fejti ki hatását.

Egy nem megfelelően előkészített sűrített levegővel történő alkalmazás esetén a levegőben lévő nedvesség hosszabb távon egyszerűen kimossa a kenőanyagot. Ugyaneza jelenség egy olyan rendszer esetén ahol kezdetben alkalmazták az olajköd kenést, azonban a későbbiekben nem használják. A kezdeti időszakban az olajköd megfelelő kenést biztosít a súrlódó felületek számára, azonban egyidejűleg ki is mossa az élettartam-kenést az elemekből.

Örök érvényű a kérdés: "alkalmazzuk-e az olajködkenő berendezést vagy sem?"

Ezt mindig az alkalmazástól függően kell meghatározni.

Bizonyos élelmiszeripari berendezések esetén nem megengedett az olajködkenés alkalmazása...

Nehézipari körülmények között, ahol a munkahengerek nagy terhelésnek és magasabb hőmérsékletnek vannak kitéve, intenzívebben jelentkezik a súrlódás, ezért nagyon is ajánlott a ködolajozás alkalmazása.

A kenés ilyen formája nagyon előnyös, mivel a sűrített levegővel az olajköd eljut a pneumatikus egységek belsejének minden pontjába.

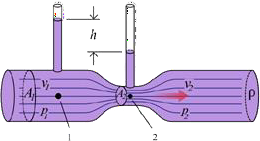

A pneumatikus rendszerekben elterjedt olajozó egység a Venturi elven működik.

A nyomáskülönbség (nyomásesés), mely a levegő átáramlása során a fúvóka előttitérben lévő és a fúvókánál fellépő nyomások között jelentkezik, megindítja az olajáramlást. A nyomáskülönbség az olajat a tartályból felszívja és porlasztva az átáramló levegőbe továbbítja.

A sűrített levegő az olajozón a bemenettől a kimenet felé áramlik keresztül. A ház belső kialakításában létrejövő keresztmetszet csökkenés nyomásesést hoz létre. Ennek megfelelően a csatornában és a csepegtetőtérben vákuum jön létre. A létrejött vákuum az összekötő csövön keresztül olajat szív fel a tartályból és porlasztva az áramló levegőbe továbbítja.

Olajködkenő

- olajozó tartály

- olajcsepp adagoló, csepegtető tér

- ház

- automata olajfelszívó gomb

Egyes olajozó egységek esetén az olajat üzem közbeni olajfelszívó funkcióval látnak el.

A tartály alján lévő csatlakozáshoz egy műanyag csövet kell rögzíteni, amelyen keresztül a gomb (4) megnyomásával automatikusan felszívja az olajat, megtöltve ezzel az olajtartályt.

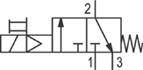

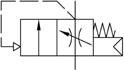

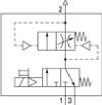

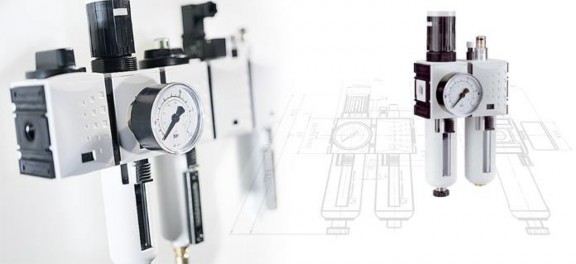

Levegőelőkészítő egységek ábrázolása, jelölése szimbólumokkal

Az nem elegendő, hogy az léghálózati rendszerben a kompresszor után be van építve egy rendszerszűrő és egy központi nyomásszabályzó. Az egyes gépeknek, berendezéseknek, eszközöknek eltérő paraméterekkel rendelkező (beállított nyomás, szűrési finomság, olajozás mértéke/szükségessége) sűrített levegőre van szükségük.

A helyi levegő-előkészítést végzik a moduláris rendszerű levegőelőkészítők, biztosítva a beépített szelepek, munkahengerek, eszközök megbízható működését.

|

A következő fejezetben a technológia szelepekről lesz szó...