Levegő-előkészítés, alapfogalmak

Sűrített levegő

FONTOS! Azt a tényt egyáltalán nem lehet megkerülni, hogy egy pneumatikus rendszer üzembiztonsága nagyban függ a sűrített levegő minőségétől.

A levegő főbb alkotórészei a nitrogén (N2) 78,09 %, oxigén (O2) 20,95 %, argon (Ar) 0,93 %, és a térfogat 0,03 %-ban egyéb gázok, mint szén-dioxid, metán, valamint nemesgázok. A levegő további szennyezőanyagokat is tartalmazhat, például kén tartalmú gázokat, szén-monoxidokat, vízgőzt és különféle szállóport.

A sűrített levegő előállításához ez a "hozott anyag". Azonban a kompresszálás és a csővezetékekben történő szállítás folyamán még további nemkívánatos elemek is kerülhetnek a rendszerbe, míg a levegő felhasználásra nem kerül.

Annak megfelelően, hogy milyen követelményeknek kell megfelelnie a sűrített levegőnek, szabványosították a sűrített levegő tisztasági osztályait.

A sűrített levegő tisztasági osztályba sorolása

ISO 8573-1 szabvány

A sűrített levegőben a szilárd részecskék, a víz, valamint az olaj a három fő szennyező, amelyeket a sűrített levegő tisztasági kategóriái szerint osztályokba sorolják. A szennyezők koncentrációit úgy csoportosítják, hogy minden egyes tartomány saját tisztasági osztály szerinti indexet kap.

Adott mérési pontban, a sűrített levegő tisztasági osztályának a jelölési elve a következő adatokat tartalmazza: ISO 8573-1:2010 [A:B:C]

- A - részecskeosztályok | 0 ... 8, X

- B - nedvességtartalom | 0 ... 9, X

- C - olajtartalom | 0 ... 4, X

Ha a szennyezési szint az X osztályba esik, akkor a szennyező legnagyobb koncentrációját kerek zárójelben kell megadni. A következő példában a folyékony víztartalom koncentrációja, Cw 15 g/m3.

Például: ISO 8573-1:2010 [4:X(15):3]

Az ISO 8573-1:2010 szabvány szerinti szennyezőanyagok osztályozása

| ISO 8573-1: 2010 | Szilárd részecske | Nedvesség | Olaj | ||||

| Maximális részecskeszám, részecske / m3 | Részecske koncentráció | Vízgőz harmatpont | Folyadék koncentráció | Teljes olajtartalom (folyadék, aeroszol, gőz) | |||

| Osztály | részecskeátmérő | ||||||

| 0,1...0,5 μm | 0,1...0,5 μm | 1...5 μm | mg/m3 | °C | g/m3 | mg/m3 | |

| 0 | Az 1-es osztalynál szigorúbb előírások (a Felhasználó által meghatározandó). | ||||||

| 1 | ≤ 20 000 | ≤ 400 | ≤ 10 | — | ≤ -70 | — | 0,01 |

| 2 | ≤ 400 000 | ≤ 6 000 | ≤ 100 | — | ≤ -40 | — | 0,1 |

| 3 | — | ≤ 90 000 | ≤ 1 000 | — | ≤ -20 | — | 1 |

| 4 | — | — | ≤ 10 000 | — | ≤ +3 | — | 5 |

| 5 | — | — | ≤ 100 000 | — | ≤ +7 | — | — |

| 6 | — | — | — | ≤ 5 | ≤ +10 | — | — |

| 7 | — | — | — | 5-10 | — | ≤ 0,5 | — |

| 8 | — | — | — | — | — | 0,5 - 5 | — |

| 9 | — | — | — | — | — | 5 - 10 | — |

| X | — | — | — | > 10 | — | > 10 | > 10 |

Standard pneumatikus alkalmazások esetén az alábbi tisztasági osztályú sűrített levegő javasolt: ISO 8573-1:2010 [7:4:4]

A szabvány szerint megengedett szennyezőanyag értékek:

- a szilárd részecskék koncentrációja 5-10 mg/m3

- a vízgőz harmatpontja kisebb legyen, mint 3 °C

- az olajtartalom koncentrációja max. 5 mg/m3

Speciális alkalmazások esetén ennél szigorúbb tisztasági osztályú sűrített levegőre is szükség lehet, amelyet hatékonyabb levegő-előkészítéssel lehet elérni.

A sűrített levegő előállításához és előkészítéséhez kapcsolódó fogalmak

A sűrített levegő előállítása során fontos szempont, hogy a legkisebb költséggel tudjuk előállítani az olajmentes sűrített levegőt, valamint hogy a leggazdaságosabban tudjuk előkészíteni a felhasználásra.

Napjainkban minden kétséget kizáróan bebizonyosodott, hogy mind olajmentes elven működő, mind pedig olaj vagy folyadék-befecskendezéses kompresszorokkal létre lehet

hozni kiváló minőségű, olajmentes / alacsony olajtartalmú sűrített levegőt, amennyiben megfelelő levegő-előkészítést alkalmaznak - természetesen a hatékonysági-, és gazdasági szempontokat nem lehet figyelmen kívül hagyni.

A "hozott anyag" - azaz milyen a kompresszor által beszívott levegő minősége?

A levegő minősége természetesen nagymértékben függ a környezeti feltételektől.

A szénhidrogén-tartalom az ipar és a közlekedés emissziója (levegőterhelése) következtében akár már a normál szennyezettségű zónákban is elérheti a 4-14 mg/m3 értéket.

Ipari csarnokokban, ahol az olajat mint hűtő-kenő és folyamatközeget alkalmazzák, a levegőnek az olajtartalma is messze meghaladhatja a 10 mg/m3 értéket.

Ehhez jönnek még az olyan további szennyezőanyagok, mint a kén-dioxid, korom, fémek és a szálló por, valamint a légnedvesség.

Mit jelent az "olajmentes sűrített levegő"?

Az ISO 8573-1 szabvány szerint a sűrített levegőt abban az esetben lehet olajmentesnek nevezni, ha olajtartalma - az olajködöt is beleértve - a 0,01 mg/m3 érték alatt van. Ez körülbelül 4 %-a annak a mennyiségnek, amit a környezeti levegő tartalmaz. (Ez a mennyiség olyan elenyészően csekély, hogy szinte már alig kimutatható.)

Ezt a tisztaságot élelmiszeriparban, gyógyszeriparban, valamint különösen nagy levegő- tisztaságot igénylő területeken alkalmazzák.

A légnedvesség oka

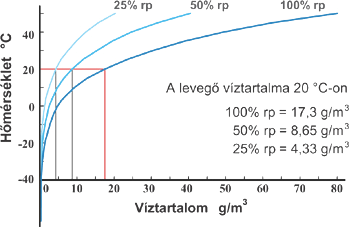

Környezeti levegő mindig tartalmaz bizonyos mennyiségű vizet. Ez a vízmennyiség a mindenkori környezeti hőmérséklettől függ. Például, a vízgőzzel 50 %-ban telített levegő, +20 °C hőmérsékleten, 8,65 gramm vizet tartalmaz köbméterenként.

A maximális páratartalom (telítettségi érték) a legnagyobb vízmennyiség, amelyet 1 m3 levegő az adott hőmérsékleten képes felvenni.

A levegő tulajdonságainak szempontjából azonban az is fontos információ, hogy mennyire van vízzel telítve a levegő, mennyi párát tud még felvenni.

A relatív páratartalmat a maximális páratartalom százalékában adjuk meg.

Adott hőmérsékleten és nyomáson az egységnyi térfogatú levegő csak meghatározott mennyiségű vizet képes felvenni. Ha a maximális mennyiséget felvette, telítetté válik.

Az alábbi táblázatban található maximális páratartalom (telítettségi érték)

| Hőmérséklet (°C) | -30 | -25 | -20 | -15 | -10 | -5 | 0 | 5 | 10 | 15 | 20 | 25 | 30 | 35 | 40 |

| Víztartalom (g/m3) | 0,4 | 0,7 | 1,1 | 1,6 | 2,4 | 3,4 | 4,8 | 6,8 | 9,4 | 12,8 | 17,3 | 23,1 | 30,4 | 39,6 | 51,2 |

Ha a levegő relatív páratartalma 100% fölé emelkedik, akkor a benne levő pára kicsapódik. Egy adott légtömeg esetében azt a hőmérsékletet, amin a víz kicsapódik belőle, harmatpontnak nevezzük.

Ha a vízgőzzel telített levegő nyomását növeljük, vagy hőmérsékletét csökkentjük, pára csapódik ki belőle. Pontosan ez történik egy kompresszor sűrítőblokkjában és utánhűtőjében is - a levegőben lévő oldott páratartalom kicsapódik és kondenzátum keletkezik.

A sűrített levegő szárítása, mint alapkérdés

A probléma szó szerint a levegőben van! Amikor a környezeti levegő lehűl - ahogy az a sűrítés után a kompresszorban is történik - akkor a vízgőz kicsapódik.

Gyakorlati példa

Egy csavarkompresszor 20°C hőmérsékleten, környezeti nyomáson percenként 10 m3, 60 %-os relatív páratartalmú levegőt szív be.

Ez a levegőmennyiség kb. 104 g vízgőzt tartalmaz.

(A levegő maximális nedvességtartalma 20 °C-on 17,3 g/m3, amelynek az értéke nomogramból olvasható. 60 %-os páratartalom mellett = 17,3 x 60 / 100 = 10,38 g/m3 . 10 m3 környezeti levegő esetén = 103,8 g vizet tartalmaz.)

Amennyiben ezt a levegőmennyiséget 1:10-es sűrítési aránnyal, 10 bar nyomásra sűrítjük, akkor 1 m3 sűrített levegőt kapunk eredményül percenként.

A sűrítés utáni hőmérséklet közel 80 °C. Ezen a hőmérsékleten 290 g vizet tud felvenni a levegő köbméterenként (nomogramból kapott érték).

Mivel azonban a valóságban csak kb. 104 g vízgőzt tartalmaz, a relatív nedvességtartalma 36 % körüli érték, azaz meglehetősen száraz, így nem keletkezik kondenzátum.

(relatív páratartalom = abszolút páratartalom / maximális páratartalom x 100 (%). Értékekkel behelyettesítve: 104 g / 290 g x 100 (%) = 35,8 %.)

A kompresszor utóhűtőjében a sűrített levegő hőmérséklete 80 °C-ról, kb. 35 °C-ra csökken. Ezt követően a sűrített levegő viszont már csak 39,6 g/m3 (nomogramból kapott érték) vizet tud felvenni.

A két érték különbözetének megfelelően így kb. 64 g/min vízmennyiség keletkezik, amelyet nem tud a sűrített levegő megkötni, ezért kicsapódik. (103,8 g/m3 - 39,6 g/m3= 64,2 g/m3)

A fenti példában egy 8 órás munkanap alatt közel 31 liter kondenzátum keletkezik. (64,2 g/min x 60 min = 3852 g/h = 3,85 l/h. 3,85 l/h x 8 h = 30,8 l/műszak.)

Ezt a vízmennyiséget az üzembiztonság megelőzése miatt el kell távolítani a rendszerből. A sűrített levegő szárítása tehát fontos összetevője a megfelelő levegő- előkészítésnek - a felhasználási igények figyelembevétele mellett.

FONTOS! A sűrített levegőben lévő nedvesség ott válik ki, ott kondenzálódik, ahol az áramlási térfogat megnő, valamint a hőmérséklete lecsökken. Ez a jelenség általában a légtartályokban jelentkezik először, de a léghálózatban és a működtetett berendezésekben is jelen van.

FONTOS! A rendszerbe beépített általános szűrők (50 ... 0,01 mikron) a levegő páratartalmát nem tudják befolyásolni, csak a szilárd szennyeződéseket szűrik meg a szűrési finomságuknak megfelelően. Az a vízmennyiség, amely megjelenik a szűrőpoharakban, a rendszerben csepp formájába összegyűlt párát tartalmazza, de ez elenyésző mennyiség a sűrített levegőben lévő oldott páratartalomhoz képest.

A sűrített levegő szárítása

A sűrített levegő szárítási módjai:

- abszorpciós szárítás

Az abszorpciós szárítás tisztán kémiai eljárás. A sűrített levegőt szárítóanyag- rétegen vezetik át.

A vizet illetve vízgőzt a szárítóanyag kémiai úton leköti, ezáltal fokozatosan elhasználódik, amelynek az utántöltéséről, cseréjéről gondoskodni kell. - adszorpciós szárítás

Az adszorpciós szárítás fizikai eljárás, amelynek során a sűrített levegőt egy porózus szerkezetű anyagon, egy speciális gélen vezetik át, amely a vizet és a vízgőzt elnyeli. A gél lekötő képessége korlátozott, ezért telítődés után egyszerű művelettel regenerálható. A töltet kiszárítása levegő átfúvatásával történik. - membrán szárítás

A membránszárítót sűrített levegő és gázok szárítására használják, alacsony átáramlás mellet (túlnyomórészt a max. 1000 l/min), alacsony sűrített levegő harmatpont esetén, külső szárítóként. A központi eleme egy polymer-mikroszálas- üreges membrán, amely úgy van kialakítva, hogy kizárólag a vízmolekulák tudnak átjutni a membránfalon. - hűtve szárítás

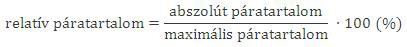

A hűtőszárító a harmatpont-hőmérsékletre történő hűtés elvén működik. A szárítandó levegő egy hőcserélőbe áramlik, amelyet egy hűtő aggregát +3°C-ra hűt, amely lehűti a beáramló sűrített levegőt. A lecsapódó olaj- és vízkondenzátumot a hőcserélő a csapadékleválasztóba vezeti. A sűrített levegőt ezután egy finomszűrőn szükséges átvezetni a maradó szennyeződések leválasztása céljából.

- sűrített levegő be-, illetve kilépés

- levegő-levegő hőcserélő

- levegő-hűtőközeg hőcserélő

- kondenzátum- leválasztó

- kondenzátum-leeresztő

- hűtőközeg kompresszor

- hűtőközeg- cseppfolyósító (léghűtéses)

- hűtőközeg befecskendezés

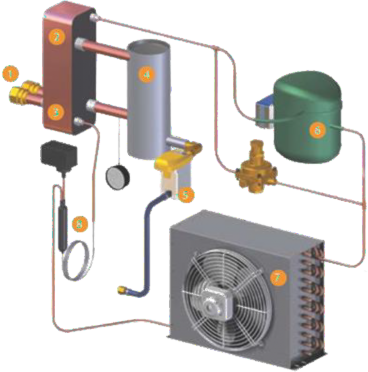

Miért szükséges a levegő-előkészítés?

A kivitelétől függetlenül valamennyi kompresszor olyan, mint egy "óriási porszívó", amely beszívja a környezeti levegőben lévő szennyeződéseket. A sűrítés folyamán koncentrálja, majd a nem megfelelő levegő-előkészítés esetén a sűrített levegő hálózatba továbbítja a szennyeződéseket.

A sűrített levegő előállítását (kompresszor), a megfelelő előkészítését (hűtve szárító berendezés, rendszer-szűrő egységek) és a felhasználás helyére történő szállítását (csővezeték rendszer) tekintsük "adottnak", hiszen ettől a ponttól tekinthetjük a rendszerünket pneumatikus rendszernek.

|

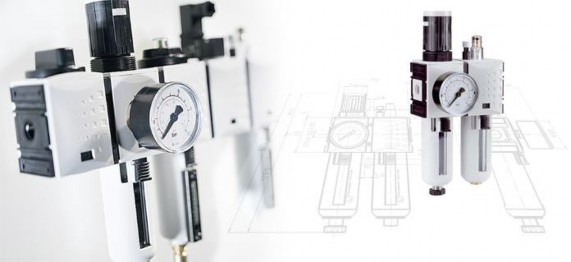

A pneumatikában az egyik meghatározó elem a levegőelőkészítő egység, hiszen ezekkel az egységekkel tudjuk biztosítani a pneumatikus rendszer működéséhez szükséges levegő jellemzőit (szűrési finomság, üzemi nyomás értéke, ködolajozás mértéke).

A pneumatikus berendezések biztonságos üzemeltetéséhez elengedhetetlenül szükséges a megfelelően előkészített sűrített levegő.

A cél azonban nem csak a megbízhatóság és az üzembiztosság javítása, hanem a berendezések élettartamának növelése is. A pneumatikus rendszerek optimális teljesítményének és védelmének érdekében a sűrített levegőnek száraznak, szabályozottnak és szükség szerint olajozottnak kell lennie.

A pneumatikus rendszer szerkezetére jellemző, hogy a feladattól függően az alábbi elemek a rendszerben korlátozás nélkül elhelyezhetők.

A levegőelőkészítő termékcsoportba soroljuk az alábbi elemeket:

- levegőszűrő egységek

- nyomásszabályzó egységek

- olajozó egységek

- különféle bekapcsoló- és lágyfeltöltő egységek

- elosztók és ezekhez illeszthető nyomáskapcsolók

|

A következő fejezetben a levegőelőkészítő elemek felépítéséről, működéséről lesz szó...